Fabricació additiva com a palanca de valor

Les experiències ThinkIn3D en fabricació additiva mostren com aquesta tecnologia pot transformar processos industrials reals. En aquest cas, analitzem l’experiència de Mespack, fabricant de solucions d’envasament flexible i final de línia amb presència internacional.

L’empresa dissenya i produeix maquinària per a béns de consum envasats arreu del món. Nascuda fa més de 30 anys com una empresa familiar, avui forma part del grup Duravant. Actualment, Mespack destaca pel seu enfocament innovador i sostenible.

Precisament per aquest esperit, l’empresa va identificar l’oportunitat d’incorporar la fabricació additiva. L’objectiu era diferenciar-se i oferir més valor als seus clients. Per conèixer el procés, hem parlat amb Guillem Clofent, director general de Mespack.

Quan la impressió 3D encaixa amb l’estratègia

Mespack treballa amb plans estratègics periòdics. En el pla que finalitza el 2023, diverses línies convergeixen amb la impressió 3D. Aquest marc s’anomena les 6R i promou l’economia circular en el sector del packaging flexible.

En aquest context, la fabricació additiva permet reduir l’empremta ambiental. Alhora, millora prestacions i incrementa el valor ofert al client. Per aquest motiu, la tecnologia encaixa de manera natural amb l’estratègia de l’empresa.

De l’objectiu a l’aplicació real

Amb el suport de ThinkIn3D, Mespack va definir objectius clars. D’una banda, reduir costos i terminis d’entrega. De l’altra, millorar funcionalitat i servei. A més, el projecte també ha ajudat a captar i retenir talent intern.

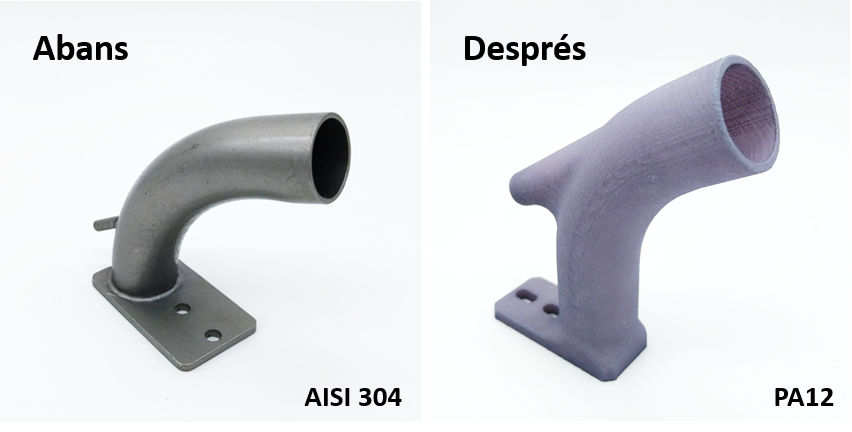

Un primer cas d’ús va ser el redisseny d’un tub recollidor de retalls. Abans, la peça constava de tres subcomponents soldats i pintats. A més, cada màquina tenia una variant diferent.

Gràcies a la fabricació additiva, s’ha estandarditzat el disseny. Això ha permès una reducció del 45% del cost i un termini d’entrega inferior a una setmana.

Més enllà de l’estalvi de costos

Un segon repte va ser el redisseny d’un filtre per dosificar sabó. Amb impressió 3D, el cost s’ha reduït un 75%. A més, s’ha millorat el rendiment del client final.

Aquest projecte ha permès personalitzar filtres segons el producte. També ha reduït el temps de dosificat i augmentat la capacitat productiva.

Aprenentatges clau

Les experiències ThinkIn3D en fabricació additiva demostren que el valor no és només l’estalvi. El més rellevant és la capacitat d’oferir més servei, més rapidesa i més flexibilitat al client.

Finalment, Mespack té clar que això només és l’inici. La fabricació additiva serà un dels motors de transformació de l’empresa.